Quy Trình Sản Xuất Gạch Bông

Thời đại công nghiệp ngày càng phát triển, hầu hết cách doanh nghiệp đều chuyển đổi quy trình sản xuất thủ công sang máy móc hiện đại và ngành sản xuất gạch nói riêng cũng tương tự như vậy. Tuy nhiên ở một số lĩnh vực các doanh nghiệp vẫn giữ quy trình sản xuất thủ công để tạo nên vẻ đẹp cũng như chất lượng khác biệt cho sản phẩm.

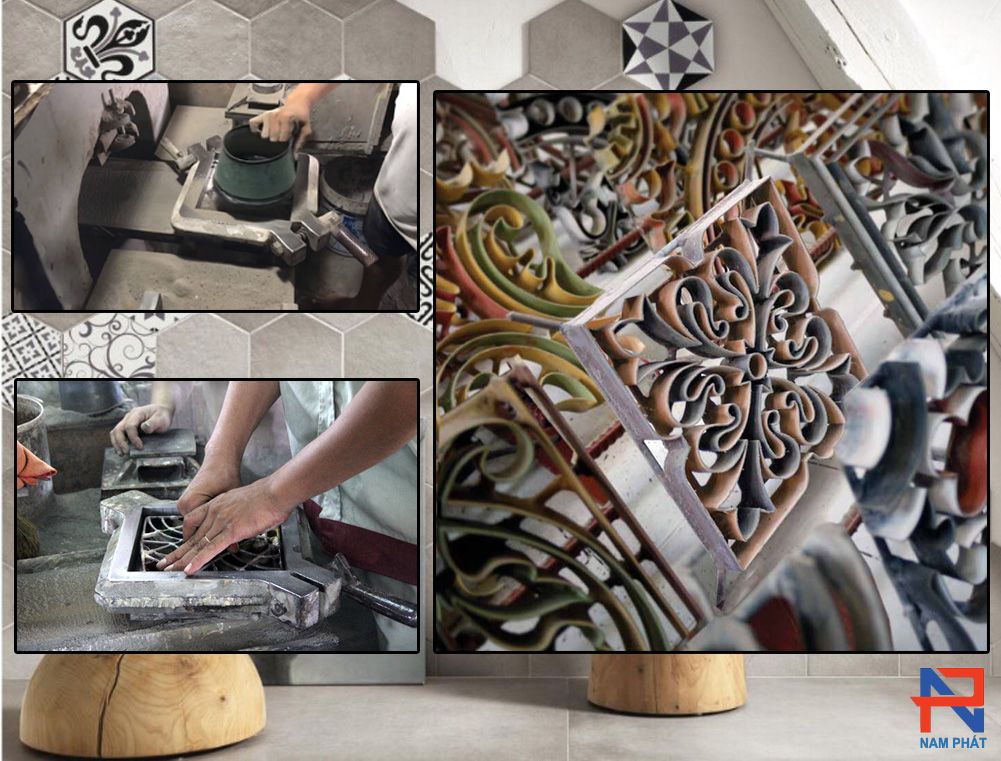

Và ngay sau đây xin mời quý khách cùng Nam Phát khám phá quy trình sản xuất gạch bông thủ công đạt tiêu chuẩn của châu Âu về bảo vệ môi trường.

Để làm ra một viên gạch hoàn chỉnh, người thợ phải trả qua 8 bước, tất cả các công đoạn được thực hiện thủ công bằng tay dưới sự hỗ trợ của máy móc. Vẻ đẹp của mỗi viên gạch bông được quyết định phần lớn bởi sự khéo léo và lanh nghề của mỗi nghệ nhân.

Quy trình sản xuất gạch bông

Nguyên liệu và công cụ sản xuất là cát trắng xi măng, màu, chất phụ gia và khuôn

Bước 1: Chuẩn bị khuôn mẫu hoa văn

Bước này vô cùng quan trọng, quyết định đến mẫu hoa văn mà quý khách muốn in lên bền mặt viên gạch. Các mẫu hoa văn được thiết kế trước trên giấy hoặc máy tính, sau đó sẽ dùng các lá đồng hàn gắn lại với nhau sao cho giống với mẫu hoa văn được thiết kế tạo thành khuôn mẫu hoa văn. Khuôn mẫu hoa văn này được đặt trong một khuôn bằng thép có kích thước tương thích với kích thước của viên gạch.

Bước 2. Đổ lớp màu tạo đầu tiên cho viên gạch

Là một trong những bức quan trọng, giúp cho thành phẩn được đẹp, đều mầu. Một hỗn hợp lỏng bao gồm xi măng trắng, bột đá tự nhiên, bột màu và chất phụ gia sẽ được đổ bằng tay vào những ô màu riêng, các hỗn hợp màu khác nhau sẽ tạo ra hững màu khác nhau cho viên gạch. Việc đổ màu vào khuôn mẫu hoa văn là một thao tác rất quan trọng đòi hỏi người công nhân phải có tay nghề cao và dày kinh nghiệm để sao cho mỗi màu được đổ đúng vị trí cũng như đều nhất

Bước 3. Lấy khuôn mẫu hoa văn ra khỏi khuôn

Sau khi hoàn thất việ đổ màu, nghệ nhân sẽ nhanh chóng lấy khuông mẫu hoa văn ra khỏi khuôn. Công việc này đòi hỏi phải thật nhanh tay và khéo léo để các màu không bị len vào nhau, không tạo thành răng cưa trên bề mặt thành phẩm. Nhưng sản phẩm không đạt tiêu chuẩn từ khâu đổ màu sẽ bị loại bỏ.

Bước 4: Đổ các lớp tiếp theo

Sau khi hoàn thành lớp màu đầu tiên thì các lớp tiếp theo làm nên độ dày, độ rắn chắc của viên gạch cũng lần lượt được hoàn thành. Để viên gạch bông đạt được độ dày như mong muốn, người thợ sẽ đổ tiếp vào khuôn một lớp hỗn hợp cát và xi măng trước khi cho tất cả vào máy ép thủy lực. Phần nước từ bột màu sẽ thấm ngược lên xi măng tạo thành một lớp keo xi măng.

Bước 6: Nén gạch

Gạch được đưa vào máy nén và nén 2 lần để độ ẩm từ lớp màu được hút hết tạo hình thành một viên gạch hoàn chỉnh. Hỗn hợp làm gạch sau khi đã được điền đầy khuôn sẽ được mang vào máy ép thuỷ lực để nén lại với một áp xuất cao đã được tính toán trước để đạt được độ bền và kích thước như mong muốn.

Bước 7: Xử lý sản phẩm – Dưỡng hộ gạch

Đây là một trong những bước không thể thiếu. Các viên gạch được ngâm dưới nước để tạo độ ẩm cần thiết sau đó được phơi khô trong một khoảng thời gian ngăn nhất định.

Bước 8: Phủ chất bảo vệ bề mặt và kiểm tra chất lượng

Sau khi đã khô hoàn toàn, gạch sẽ được đánh wax để bề mặt được hoàn hảo hơn và được đưa qua bước kiểm tra chất lượng nghiêm ngặt với từng viên một được kiểm tra cẩn thận và chỉ những viên tốt nhất mới được chọn ra trước khi đóng hộp và đóng pallet.

.png)

_crop_image021.jpg)